说起卡脖子技术短期股票配资,大家第一反应可能是光刻机,但还有一个设备比光刻机更金贵——OLED蒸镀机。

这玩意儿单台售价高达16亿人民币,交货要等两年,过去20年被日本佳能死死攥在手里,你手机上那块屏幕能不能做出来,全看日本人的脸色。

2019年,合肥欣奕华终于搞定了这个大国重器,精度直接从日本的5微米提升到1.5微米,彻底改写了全球显示产业的规则。

从天价勒索到技术突围

早些年,想买日本的OLED蒸镀机简直比登天还难。佳能不光价格开到天价,还得排队等货,交货周期长达两年。更过分的是,他们经常挑拣淘汰的二手货卖给中国企业,价格照样不打折扣。

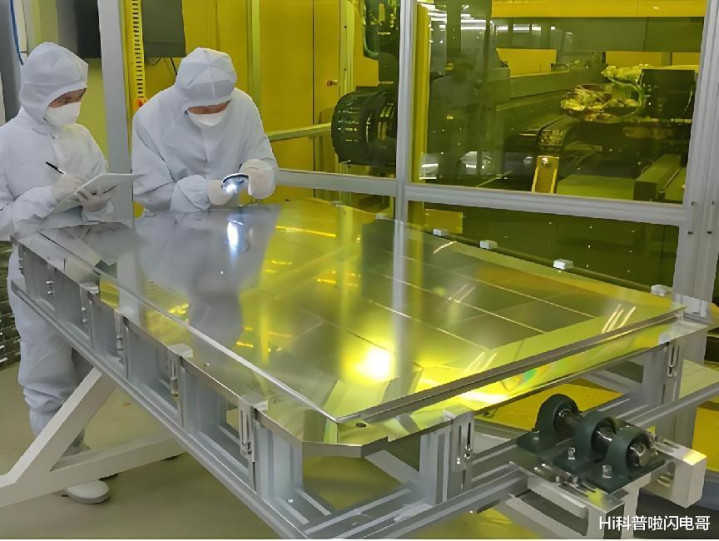

当时日本人特别硬气,直接放话说"没有我们的设备,中国造不出OLED屏"。这话听着刺耳,但确实是现实。OLED蒸镀机是整个显示产业链的心脏,它负责在玻璃基板上精确镀上有机发光材料。这个过程要求在真空环境下,将有机材料加热蒸发,然后均匀沉积到基板上,精度要求达到微米级别。

一台设备的垄断,直接影响了整个中国手机产业的发展。那时候国产手机想冲击高端市场,屏幕良率就是最大的拦路虎。京东方、华星光电这些面板厂,眼睁睁看着订单被三星、LG抢走,就因为设备受制于人。

2014年,合肥欣奕华决定硬啃这块骨头。他们组建了一支国际化攻坚团队,瞄准三大核心技术:真空腔体设计、蒸发源控温、微米级对位。听起来简单,做起来难如登天,在真空环境里,温度偏差一度、气压波动一丝,整块屏幕立马报废。

1.5微米精度的技术奇迹

攻克蒸镀机最难的地方在哪?简单说就是要让几十个蒸发源同时工作,还得保证每个点的膜厚误差不超过头发丝的万分之一。

欣奕华的工程师们从零开始,死磕"分子喷泉"工艺。这个技术听起来很玄乎,其实就是通过精确控制有机材料的喷射轨迹,让分子像喷泉一样均匀洒落到基板上。为了达到这个效果,他们反复调试了上千次。

最终的突破来得有点突然。2019年,团队成功将沉积误差压缩到1.5微米,膜厚均一性误差控制在1%以内。这意味着什么?日本设备的精度是5微米,中国直接提升了3倍,一举达到国际顶尖水平。

为了支撑这个研发,欣奕华砸下重金建了3万平米的洁净车间。车间里的尘埃颗粒数严格控制在每立方米1000个以下,比手术室还要干净。20多台尖端检测仪器24小时监控,确保每一个生产环节都万无一失。

技术突破只是第一步,量产才是真正的考验。从实验室样品到工业化生产,中间还有无数个坑要踩。欣奕华的工程师们在车间里泡了整整两年,一个细节一个细节地抠,才最终实现了稳定量产。

国产屏幕的全面逆袭

有了自主的蒸镀机,中国显示产业迎来了爆发式增长。2021年,台州观宇科技接收了第一台国产蒸镀机,成功点亮了首块自研全彩微显示屏。这标志着中国正式告别了"缺芯少屏"的历史。

成本优势立马显现,京东方的8.6代OLED产线原本需要花200亿进口4台设备,改用国产设备后,采购成本直接降低30%。更重要的是,售后服务从"看外企脸色"变成了"24小时驻厂响应"。

国产屏幕的品质也开始让全世界刮目相看,京东方成功打入苹果iPhone 15供应链,这在以前是不可想象的。华星光电的折叠屏良品率更是达到95%,比三星还高出5个百分点。

到2025年,中国OLED面板在全球市场的份额接近50%,首次超越韩国成为世界第一。三星显示部门的高管都开始担心,"我们的竞争对手变得非常激烈"。

这种变化不仅仅体现在市场份额上,更重要的是产业链的全面升级。国产蒸镀机带动了上游有机材料、中游面板制造、下游终端产品的整体提升,形成了完整的产业生态。现在中国企业可以自主掌控从设备到产品的全链条,再也不用受制于人。

征途未完,挑战仍在

虽然在蒸镀机领域取得了突破,但整个显示产业链的国产化之路还很漫长。目前,OLED前段设备的国产化率仍然不足20%,曝光机、刻蚀机等关键设备依然依赖日本尼康、美国应用材料等国外厂商。

这种"头轻脚重"的格局需要时间来改变。后段模组设备的国产化率已经达到85%,但前段设备的技术壁垒更高,需要更长时间的积累。

不过,中国企业已经开始布局下一代技术。合肥欣奕华正在研发G8.6蒸镀机,瞄准笔记本电脑和车载大屏市场。同时,他们还在探索钙钛矿蒸镀技术,准备延伸到光伏领域。

设备支持2000PPI超精细硅基OLED屏的量产,为AR/VR这个千亿级市场提供了技术基础。中国企业正在与三星、苹果竞争元宇宙硬件的主导权,而屏幕技术将是决定性因素之一。

金属掩膜板的精度、蒸镀均匀性等技术细节仍然是高世代线量产的瓶颈,需要持续攻关。但从16亿人民币的天价勒索到7亿人民币的自主重器,中国已经证明了什么叫自力更生。

回头看这场技术突围,最大的意义不在于省了多少钱,而在于掌握了产业话语权。当中国企业不再受制于人,当国产屏幕开始供应全球短期股票配资,整个显示产业的格局就彻底改变了。这场技术革命,代表着中国制造向科技金字塔尖的又一次成功冲锋。

富鑫中证提示:文章来自网络,不代表本站观点。